Apakah punca penurunan prestasi pengedap dalam injap kawalan?

Bagaimana untuk menyelesaikan masalah ini?

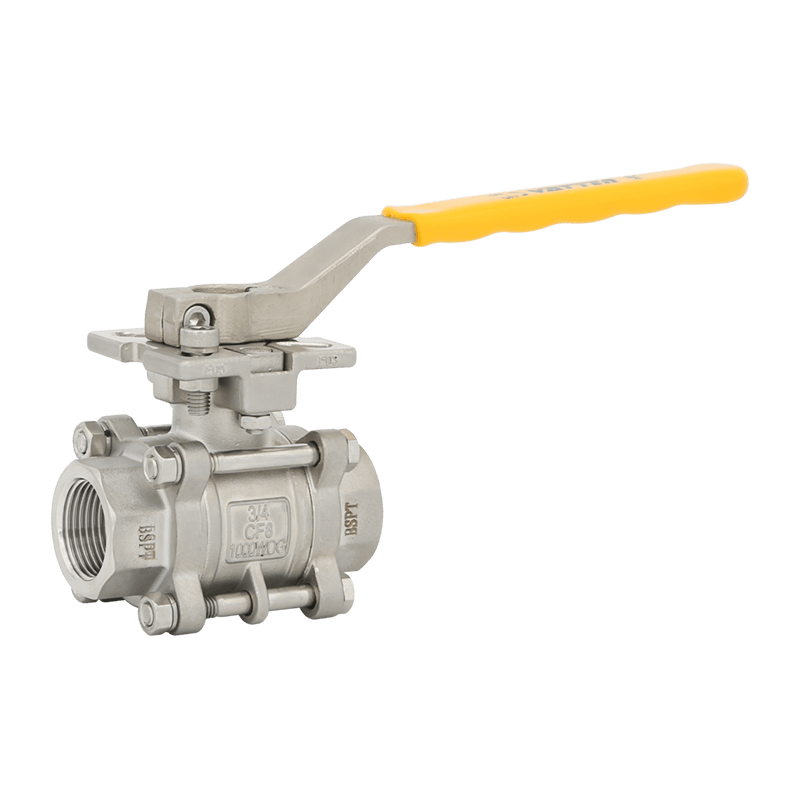

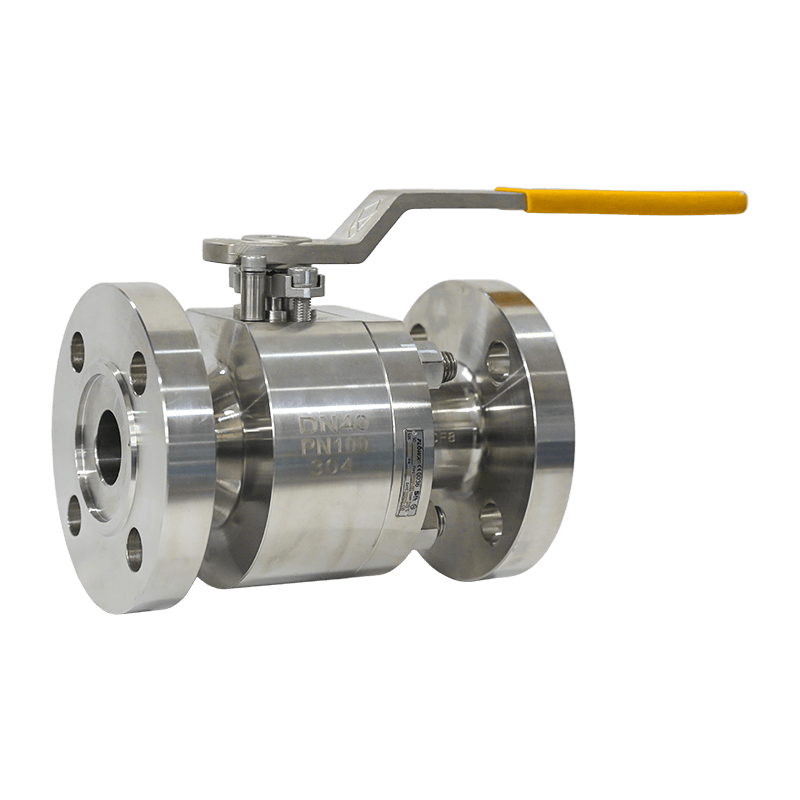

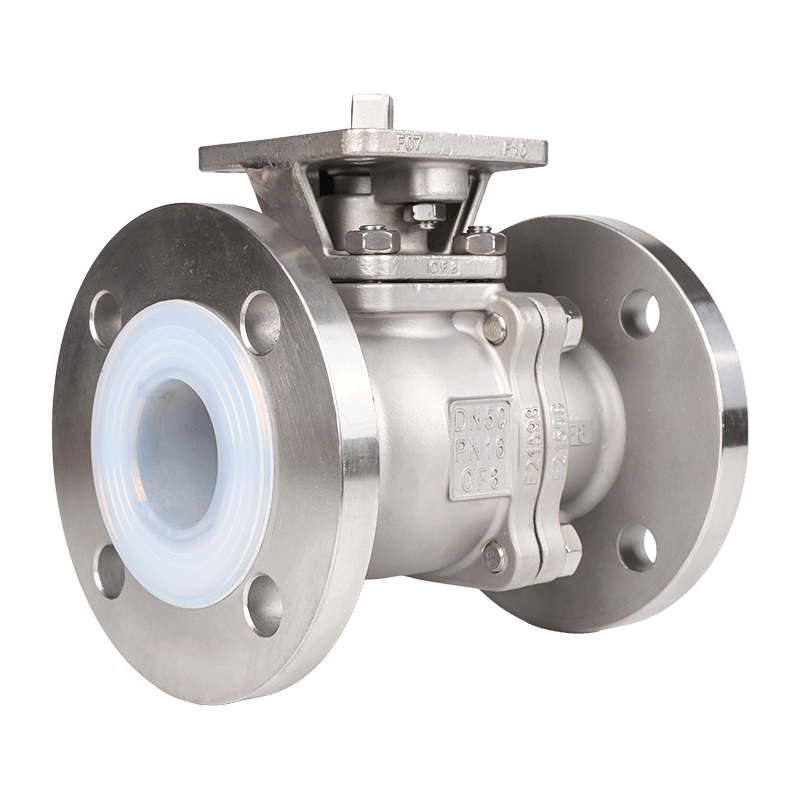

A: Prestasi pengedap yang dikurangkan dalam injap kawalan membawa kepada kebocoran media, yang menjejaskan ketepatan kawalan proses dan keselamatan operasi. Punca punca boleh dikategorikan kepada dua jenis utama: kebocoran dalaman dan kebocoran luaran. Oleh itu, analisis dan penyelesaian yang disasarkan diperlukan.

01. Kebocoran dalaman

Punca yang paling biasa ialah kegagalan teras injap dan permukaan pengedap tempat duduk. Di satu pihak, ini mungkin disebabkan oleh hakisan berpanjangan teras/tempat duduk injap oleh pembezaan tekanan tinggi dan media sarat zarah, yang membawa kepada calar, pitting dan peronggaan. [1] hakisan pada permukaan pengedap. Sebaliknya, ia boleh berpunca daripada keserasian yang lemah pada struktur pengedap, seperti ubah bentuk pengedap lembut di bawah keadaan tekanan tinggi atau kakisan permukaan pengedap akibat kegagalan memilih bahan tahan kakisan untuk media yang sangat menghakis.

02. Kebocoran luaran

Punca terutamanya terbahagi kepada dua kategori utama: kegagalan pengedap pembungkusan (cth., penuaan atau kehausan pembungkusan, pemasangan yang tidak betul) dan kegagalan pengedap pada sambungan badan injap (cth., penuaan gasket, kecacatan tuangan dalam badan injap).

Sebagai tindak balas kepada punca yang berpotensi di atas, penyelenggaraan yang disasarkan boleh dilakukan pada injap kawalan dengan prestasi pengedap yang dikurangkan.

(1) Gantikan pembungkusan yang sudah tua atau rosak. Pilih jenis pembungkusan yang sesuai berdasarkan ciri media dan keadaan pengendalian, seperti pembungkusan gelang grafit untuk media suhu tinggi atau pembungkusan PTFE untuk media menghakis.

(2) Pasang semula pembungkusan dengan betul. Pastikan daya pengetatan yang betul dan pembungkusan diletakkan sama rata pada batang dan ruang pembungkusan.

(3) Periksa permukaan batang injap. Jika pemarkahan atau kakisan didapati, baiki atau gantikan batangnya.

(4) Jika terdapat kecacatan pada struktur pengedap, seperti kotak pemadat yang rosak, baiki atau gantikan komponen bonet atas yang berkaitan.

[1] Peronggaan: Apabila cecair mengalir melalui elemen pendikit seperti injap kawalan, tekanan tempatan turun ke atau di bawah tekanan wap tepu pada suhu semasa, menyebabkan cecair mengewap dan membentuk buih. Apabila bendalir kemudian bergerak ke kawasan hiliran dengan tekanan yang lebih tinggi, gelembung ini runtuh dengan cepat, menghasilkan gelombang kejutan dan jet mikro yang kuat. Fenomena ini membawa kepada bunyi peralatan, getaran, dan kerosakan hakisan peronggaan.

Mengapakah bunyi bising berlaku semasa pengendalian injap kawalan?

Bagaimana untuk mengekalkan dan menyelesaikan masalah ini?

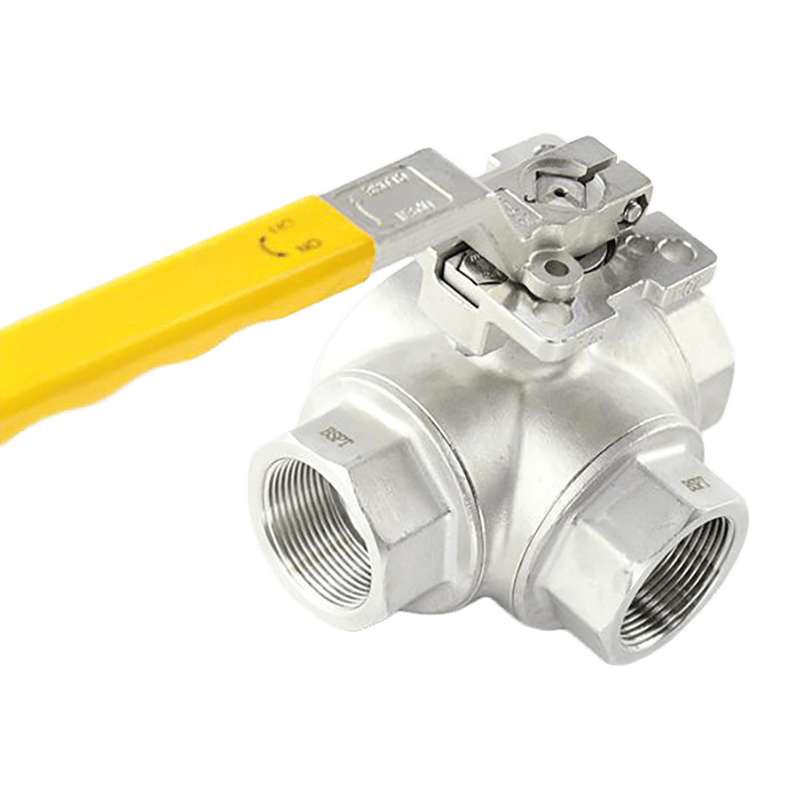

J: Apabila bunyi bising berlaku semasa pengendalian injap kawalan, kita harus mengenal pasti jenis dan puncanya terlebih dahulu. Bunyi yang dijana oleh injap kawalan terutamanya terbahagi kepada dua kategori: hingar dinamik bendalir dan hingar mekanikal.

Bunyi dinamik bendalir

Bunyi yang disebabkan oleh aliran ialah jenis yang paling biasa, yang boleh dikategorikan lagi kepada tiga subjenis: hingar peronggaan, hingar berkelip dan hingar turbulen dan vorteks.

Bunyi peronggaan berlaku apabila perbezaan tekanan merentas injap menjadi berlebihan, menyebabkan tekanan bendalir pada titik pendikit jatuh di bawah tekanan wap tepu. Ini membawa kepada pembentukan dan keruntuhan buih seterusnya, menghasilkan hingar frekuensi tinggi yang disertai dengan kerosakan peronggaan pada teras injap. Bunyi berkelip berlaku apabila tekanan bendalir kekal di bawah tekanan wap tepu selepas pendikitan, mewujudkan aliran dua fasa gas-cecair yang stabil. Pergolakan yang terhasil menghasilkan bunyi, yang biasa berlaku dalam aplikasi media cecair. Pergolakan dan hingar vorteks disebabkan oleh halaju aliran tidak sekata melalui orifis pendikit, yang membawa kepada penumpahan pusaran. Bunyi ini meningkat dengan ketara apabila halaju aliran menghampiri atau melebihi kelajuan bunyi dan lebih lazim dalam media gas.

Bunyi mekanikal

Bunyi mekanikal berasal daripada dua sumber utama: getaran palam/batang injap atau bunyi dari penggerak. Ia merujuk kepada bunyi getaran frekuensi rendah yang disebabkan oleh ayunan palam injap semasa operasi aliran rendah, atau oleh kelegaan yang berlebihan akibat geseran antara batang dan pembungkusan atau kehausan sesendal pemandu. Sebagai alternatif, hingar boleh dihantar ke badan injap disebabkan oleh isu seperti kekakuan spring yang tidak mencukupi dalam penggerak diafragma pneumatik, kehausan gear dan rak dalam penggerak omboh, atau resonans motor dalam penggerak elektrik. Bagi kedua-dua jenis hingar yang dinyatakan di atas, pengurangan boleh dicapai melalui pelarasan operasi dan peningkatan reka bentuk. Pada sumber, bunyi boleh dielakkan dengan melaraskan perbezaan tekanan, tahap pembukaan, dan halaju aliran. Melalui penambahbaikan reka bentuk, seperti menggunakan bahan tahan kakisan dan tahan haus atau mengoptimumkan geometri pemangkasan injap, hingar juga boleh dikurangkan dengan berkesan.

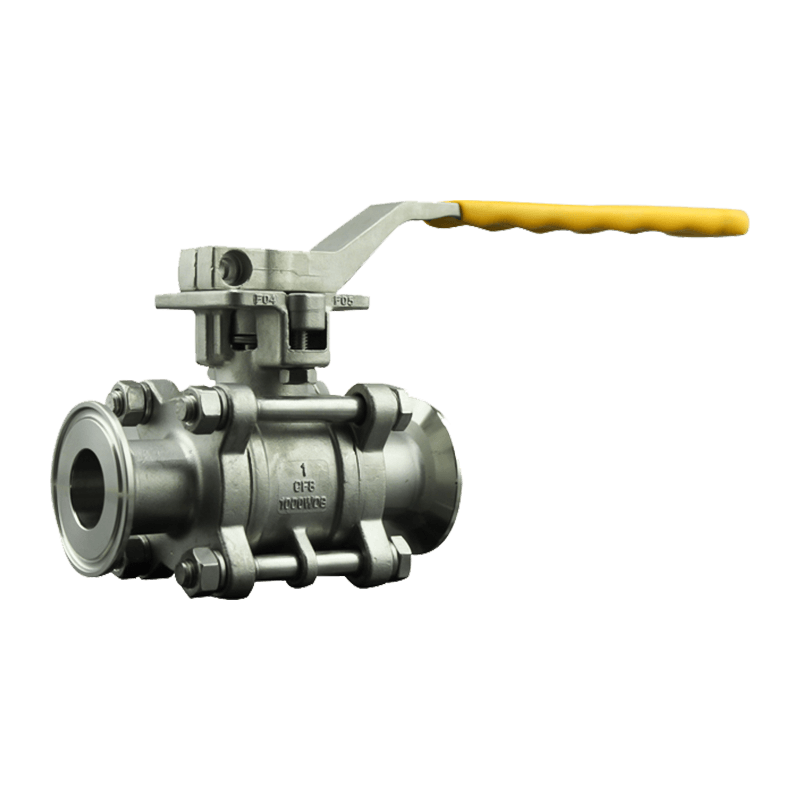

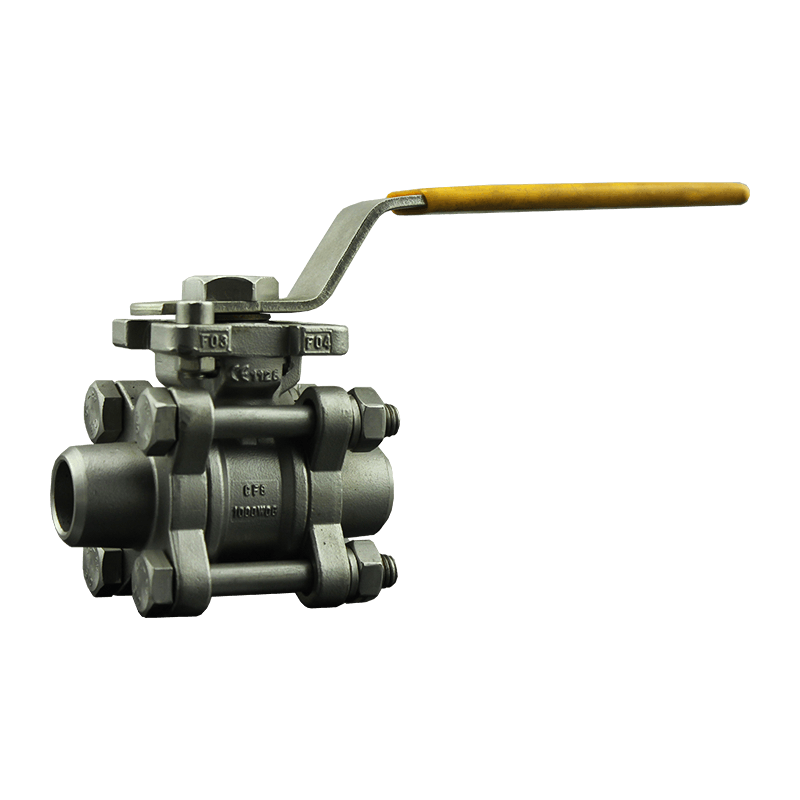

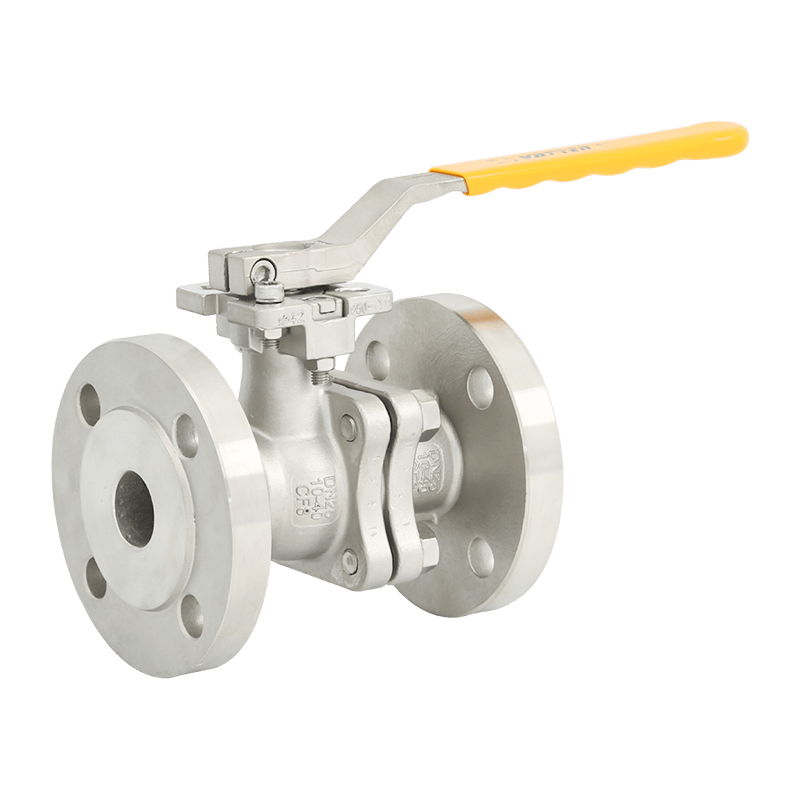

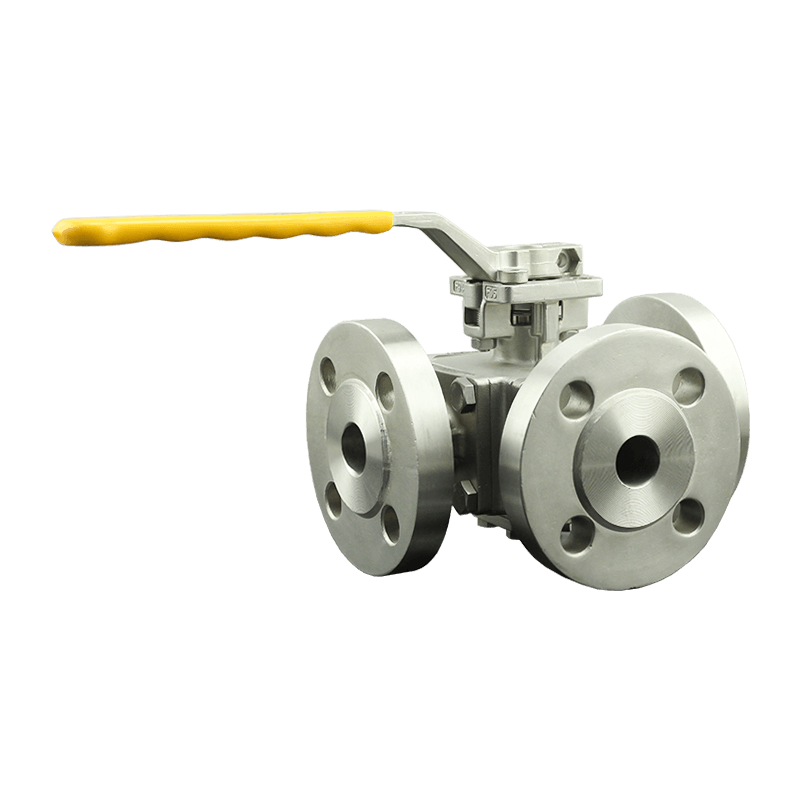

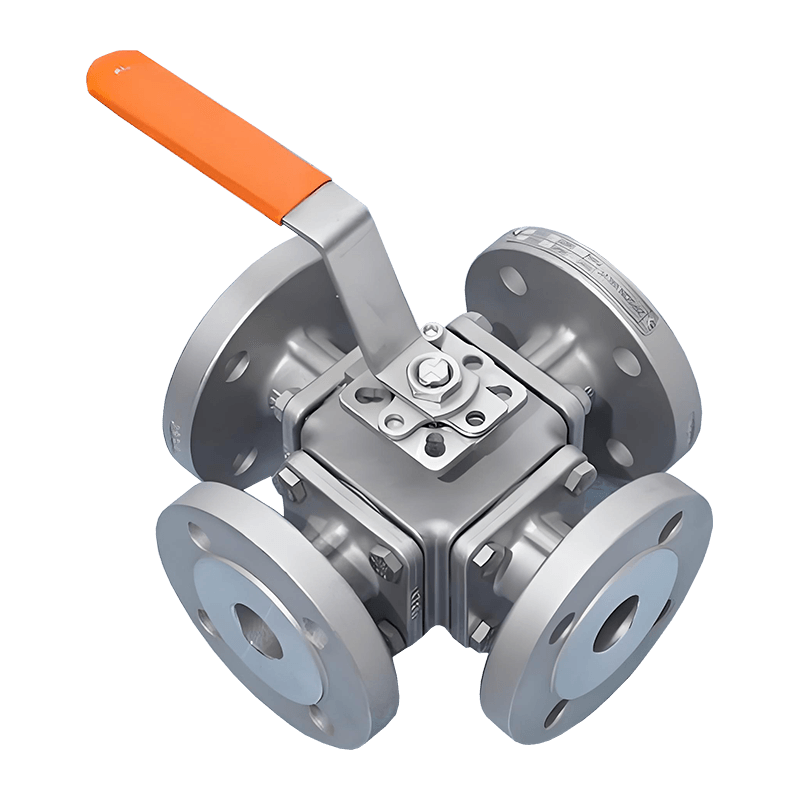

Contohnya, injap bebola port V dan injap putar sipi menampilkan reka bentuk laluan aliran yang diperkemas untuk meminimumkan penjanaan vorteks, manakala trim injap duduk lembut boleh menyerap sebahagian daripada hingar yang disebabkan oleh pergolakan.

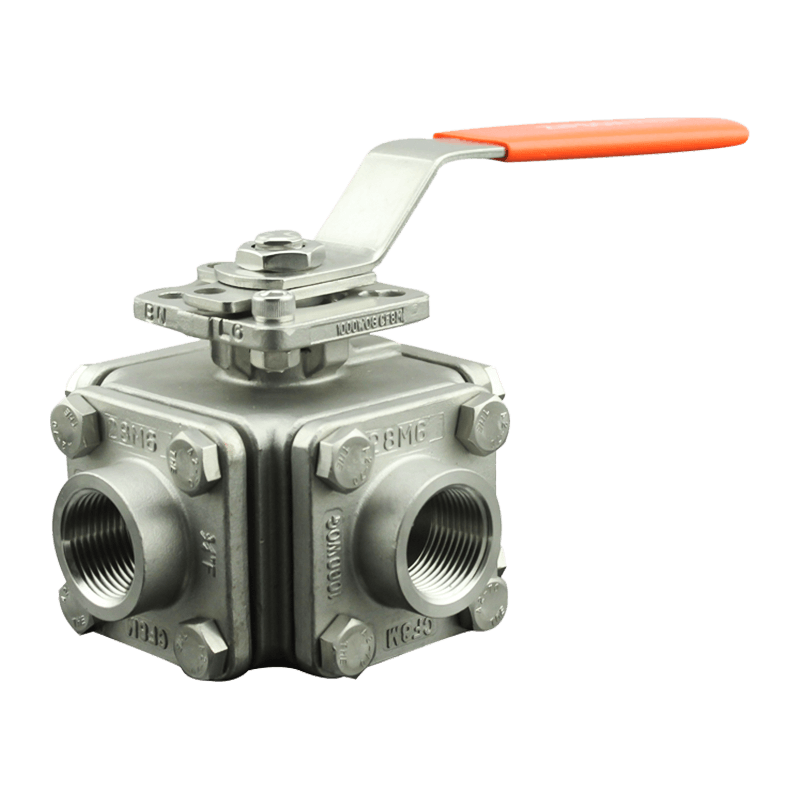

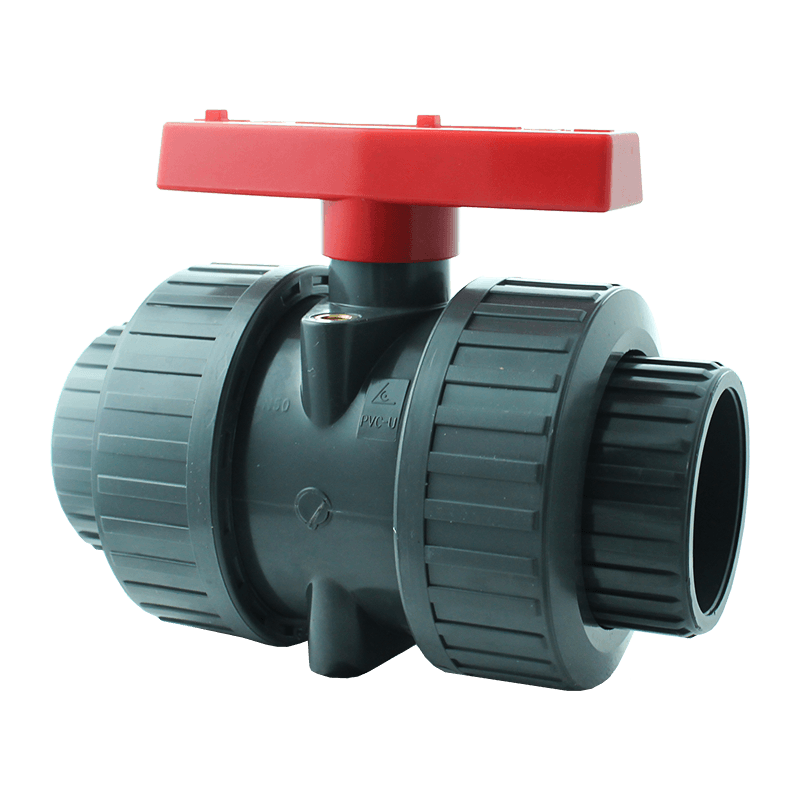

Untuk meminimumkan dan mencegah kegagalan injap kawalan dalam proses kawalan bendalir, adalah penting untuk memilih dan melakukan penyelenggaraan tetap pada injap dengan betul. Ini termasuk mengesahkan keperluan fungsian terlebih dahulu, mengira parameter utama seperti penurunan tekanan dan kadar aliran; kerap memeriksa palam injap dan tempat duduk untuk haus, menggantikan pembungkusan lama dan sesendal pemandu; melakukan blowdown biasa untuk penggerak pneumatik, dan memeriksa motor dan kotak gear untuk penggerak elektrik,dan sebagainya.

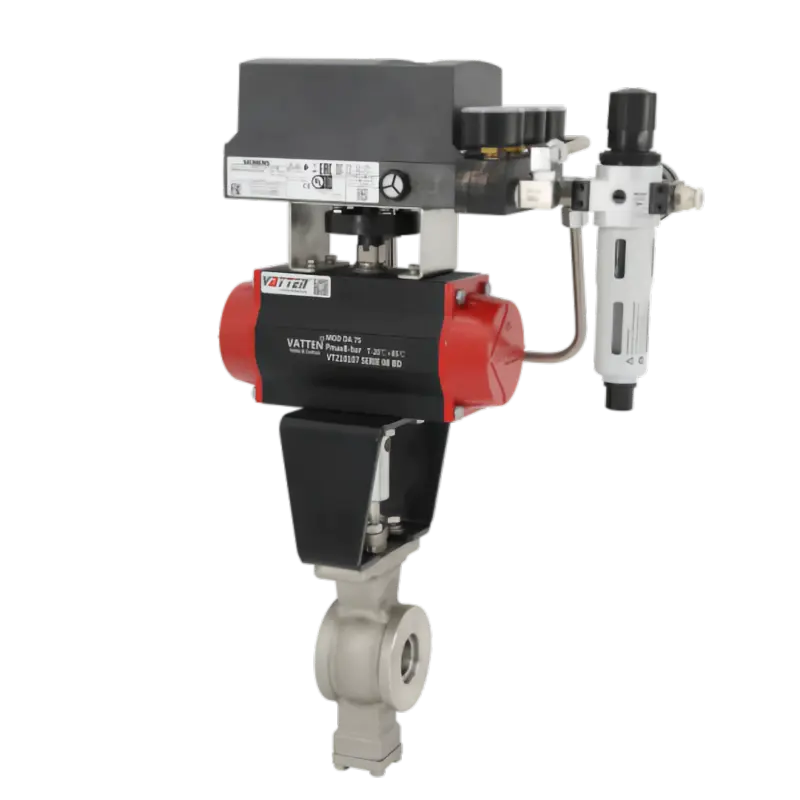

Untuk sebarang keperluan injap, sila rujuk VATTEN!